فعالیتهای مربوط به توسعه منابع آب تغییراتی را در محیطزیست به دنبال دارد. اثرات زیستمحیطی سیستمهای توسعه منابع آب، در ضمن مفید بودن میتواند مضر هم باشند. برای مثال مخازن سدها اغلب بخشهایی از بستر سیل گیر رودخانه و نیز حوزه آبریز را تخریب مینمایند، درحالیکه از طرف دیگر دریاچهای به وجود میآورند و بهاینترتیب بعضی از خصوصیات زیستمحیطی و اکولوژی این رودخانهها در حوزههای آبریز از دست میرود. افزایش دمای زمین به این معنی است که سطح آب دریا بالا خواهد رفت و مناطق ساحلی و رودخانهها را غرقاب و زندگی بیش از ۱۰۰ میلیون جمعیت را به مخاطره خواهد انداخت.

گذشته از آن الگوی بارندگیها بیتردید تغییر کرده و کشاورزی مختل میشود، همچنین این تغییر الگو باعث میشود که طوفانها و گردبادها، پرقدرتتر شده و موجب جاری شدن سیل شود. همینطور امکان دارد که نواحی گرم و خشک جهان کوچکتر شوند و از آن جا که این دگرگونیها سریع خواهد بود، اکوسیستمهای طبیعی یعنی زمینهای مرطوب یا زمینهای هموار و اصولاً جانوران و گیاهانی که به زندگی در شرایط آب و هوایی معین خو گرفتهاند ناگهان خود را با اوضاع متفاوت مواجه خواهند دید و همین مسئله باعث نابودی و انقراض بسیاری از این گونههای جانوری و گیاهی خواهد شد.

تخریب جزایر مرجانی، صید بیرویه ماهی و آلودگی اقیانوسها، فجایعی ساختهو پرداخته دست بشر است. مواد نفتی، فاضلاب و رسوبات مواد شیمیایی، کودهایی که به درون دریا میریزند بدون شک ماهیها و پرندگان دریایی را بیمار میسازد و مواد ناشی از پسماندها موجب رشد خزههای دریایی شده درنتیجه باعث نابودی حیات دریایی میگردد. از طرف دیگر آلودگی آبهای زیرزمینی ناشی از نشت و نفوذ شیرابه در جایگاههای دفن زباله، از معضلات عمدهای است که مسائل بهداشتی زیستمحیطی عدیدهای را ایجاد نموده است. در اثر فعلو انفعالات و واکنشهای مختلف در درون گودالها و انبارهای زباله و نزدیک بودن سطح بسته گودالها به آبهای زیرزمینی، شیرابه به سهولت در این آبها نفوذ کرده و هرگونه مصارف آنی آب را غیرممکن میسازد.

این مسئله از آنجهت اهمیت بیشتری مییابد که جداسازی مواد سمی، صنعتی و بیماریزای مراکز بهداشتی درمانی، از زوائد شهری انجام میشود و مراکز دفع زباله، پذیرای هرگونه زوائدی میباشند. بهطوریکه این مواد با ایجاد تغییرات نامطلوب در خواص فیزیکی و شیمیائی و بیولوژیکی کیفیت آب را پایین میآورند و گاهی نیز آلودگیها زوالپذیرند و بهآسانی تجزیه و تقلیل داده میشوند مانند مواد زائد کشاورزی، حیوانی و … بعض زبالهها بهآسانی یا هرگز تجزیه نمیشوند و انحطاط پذیرند مانند جیوه، سرب، پلاستیک و…که باید حتیالمقدور از انداختن یا ریختن آنها در آب جلوگیری شود؛ زیرا وجود این عناصر در آب آشامیدنی بهاندازه بالاتر از حد مجاز تأثیر مخربی بر سلامت انسان میگذارند و آب را به منشأ بیماریهای گوناگون مبدل میسازند.

مقادیر غیرمجاز پلاستیک باعث بروز بسیاری از اختلالات ژنتیکی و سرطان پوست میشود. موجودات ذرهبینی مانند میکروبها، قارچها و … باعث بروز انواع بیماریهای انسانی شده و بهداشت آب را به خطر میاندازند. بعضی از جلبکها، نوعی مواد سمی تولید میکنند که هم باعث بیماری شده و هم تأسیسات و فرایند تصفیه را دچار اشکال میکنند. شهرنشینی و فعالیتهای صنعتی و کشاورزی زمینه بسیار مساعدی برای رشد و انتقال آلودگیها از طریق آب به وجود آورده است. اگر فرض شود که هر مترمکعب آب آلوده میتواند تا ۴۰ مترمکعب آب سالم را آلوده سازد مجموعه پسابهایی که هرروز تولید میشود تهدیدی بسیار جدی برای منابع آب خواهد بود.

به گزارش سازمان بهداشت جهانی تقریب از هر سه نفری که در کشورهای درحالتوسعه زندگی میکنند یک نفر آب آشامیدنی سالم در دسترس ندارند. هرسال سه میلیون کودک زیر ۱۰ سال به علت کمبود آب سالم و امکانات بهداشتی از بین میروند. در کشورهای جهان سوم ۸۰ درصد کل بیماریها مربوط به مصرف آب آلوده است که ۳۳ درصد کل مرگومیر در این کشورها، باعث میشود، یعنی درواقع ۲۵ هزار نفر در روز به دلیل استفاده از آب آلوده از بین میروند. این سناریو تیره و غمافزا ممکن است موجب شود که دولتهای جهانی به خود آمده و دست به اقدامات جدی بزنند؛ زیرا بهرغم همه این دشواریها تا حدودی جا برای امیدواری هست و به کمک اقدامات مناسب و عزم و اراده لازم برای بکار گرفتن آنها میتوان از روند نابودی منابع آب کاست و یا آن را متوقف نمود.

از طرفی پیشگیری از آلوده سازی آب یکی از راههای علمی و باصرفه است، موفقیت این امر در گروه یک عزم ملی و فراگیر است. ایجاد اهرمهای قوی قانونی، استحکام و قاطعیت در برخورد با آلودهکنندگان منابع آب و پیامدهای ناشی از آلودگی آن برای افزایش آگاهی عمومی ازجمله مواردی است که باید در سطح جهانی به آن توجه اکید مبذول شود و کشورهای مختلف با توجه به شرایط اجتماعی، صنعتی و کشاورزی و انواع آلایندهها و پسابهای ناشی از فعالیتهای انسانی، استانداردهای خاصی برای خود تهیهکردهاند و بسیاری از عوامل تشکیلدهنده این استانداردها در سطح جهانی یکسان و مشابه است؛ بنابراین کشورهای درحالتوسعه نیز باید در جهت رفع مشکلات زیستمحیطی و حفظ بهداشت جامعه خود بکوشند و از این استانداردها بهرهگیری نمایند.

آلودگیهای آب

آب هر گز بهطور خالص در هیچ کجای دنیا یافت نمیشود. حتی آب بارانی که در مناطق غیر آلوده نواحی جغرافیائی به زمین میبارد شامل گازهای N2، O2 و CO2محلول در آن است و همچنین گردوغبار یا ذرات معلق در اتمسفر بهصورت تعلیق در آب حمل میشوند. آب چشمهها نیز معمولاً دارای ترکیباتی حمل شده از فلزاتی مثل Na، Mg، Ca و Fe است.

آب سخت

آبی است که مقدار قابلتوجهی از ترکیبات فلزات در آن وجود دارد. حتی آب نوشیدنی ما هم ازنظر شیمیایی خالص نیست و درست است که ذرات جامد معلق و باکتریهای مضر آن از بین رفتهاند اما بازهم ازنظر شیمیایی خالص نیست. اصولاً آب خالص برای نوشیدن نامطبوع است. استفادههای طبیعی از آب عبارتاند از:

- زیبایی و تفریحی

- ذخیره آب مصرفی عمومی مردم

- محیطزیست آبی جانوران آبزی

- کشاورزی

- صنعتی

اکنون در جهان بیش از ۵۰۰ کیلومترمکعب آب در رابطه با صنعت مورداستفاده قرار میگیرد که نصف آن پس از تصفیه پسابهای صنعتی مجدداً استفاده میشود. بر طبق محاسبات سازمان ملل یکسوم آبهای شیرین جهان آلودهاند.

تعریف آب پاک و آب آلوده

هیچ تعریف خاصی برای پاک یا آلوده بودن مطلق آب وجود ندارد. در واقع آب پاک بنا به کاربرد آن بایستی دارای شرایط خاصی باشد. مثلاً برای مصرف – کشاورزی – یا صنعت نیازمند استانداردهای کیفیت خاص خود است.

معمولاً آبی را آلوده میگویند که مقدار اکسیژن محلول در آن از مقداری که برای زندگی آبزیان ضروری است کمتر باشد. هرگاه مواد آلی از طریق تخلیه فاضلاب به آبها وارد شوند به علت خاصیت اکسید شوندگی شدید این مواد که با مصرف اکسیژن محلول در آب صورت میگیرد اکسیژن محلول در آب به صفر میرسد و گفته می شود که آب بشدت آلوده است.

آب دارای خواص فیزیکی ویژهای است:

- وزن مخصوص آب در ۴ درجه سانتیگراد ۱ است

- گرمای ویژه آب بالا است

- هدایت حرارتی زیادی دارد

- حلالیت زیاد در برابر سایر اجسام

- انبساط آب در حال انجماد

آب از دو عنصر هیدروژن و اکسیژن تشکیل شده و اولین بار هنری کاواندیش و لاوازیه عناصر آن را جدا نمودند.

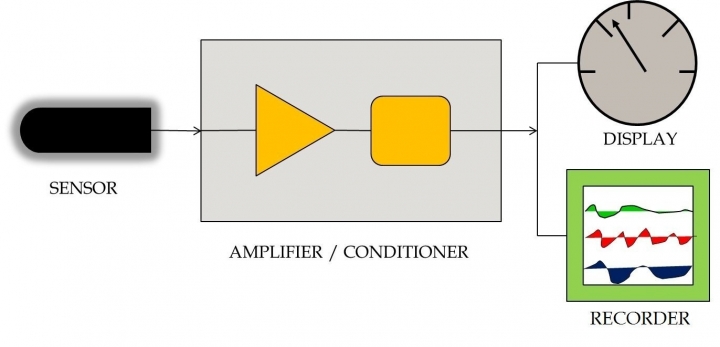

اندازهگیری کیفیت آب

آلودگی موجود در آب برحسب میلیگرم در لیتر (mg/lit) اندازهگیری میشود. در قدیم از روش ppm وزنی استفاده میشد که این روش در آلودگی بهصورت حجمی اکنون در هوا مطرح است.

۱ میلیلیتر آب برابر یک گرم آب است و از ppm هم میتوان استفاده نمود؛ لیکن در سایر مایعات چون ۱ میلیلیتر برابر یک گرم نیست، بنابراین استفاده از ppm منسوخ و mg/lit متداول است.

اندازهگیری کیفیت آب به دلایل زیر دشوار است:

- ممکن است آلودهکننده کاملاً شناختهشده نباشد.

- غلظت آلودهکننده ممکن است اینقدر کم باشد که اندازهگیری دقیق آن بسیار دشوار باشد.

اندازهگیری اکسیژن محلول در آب یا DO

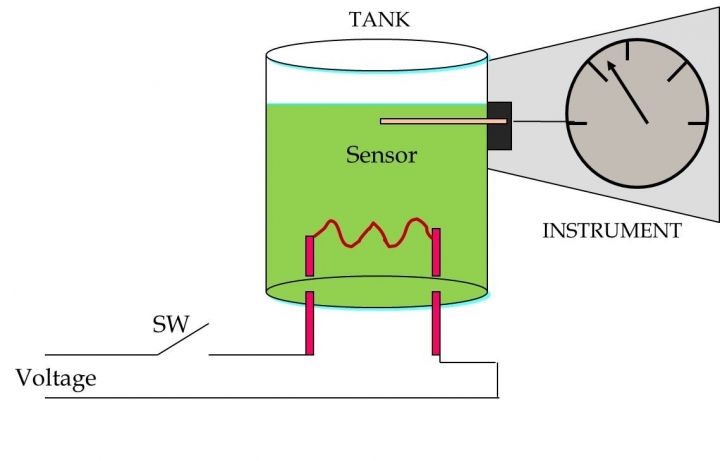

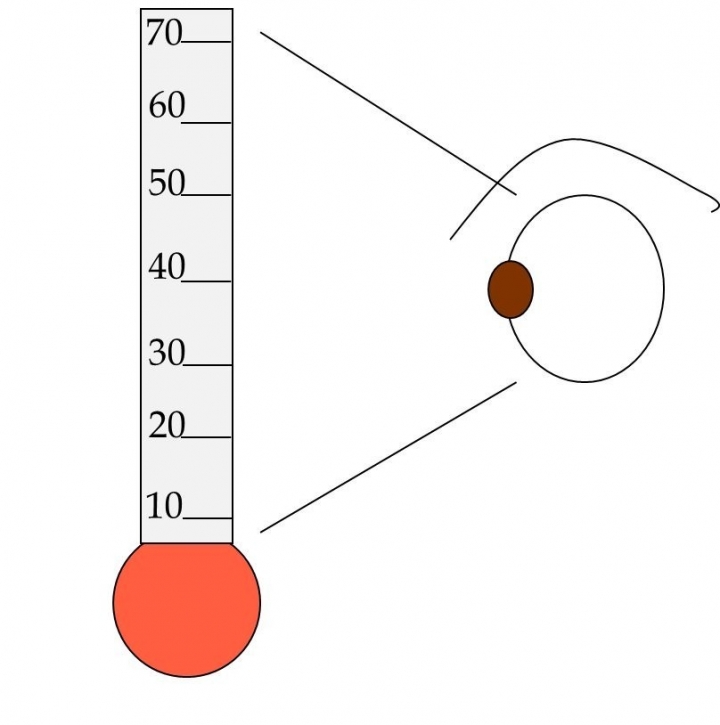

حداکثر اکسیژنی که در درجه حرارت نرمال (۲۵ درجه سانتیگراد) میتواند در آب حل شود ۹ میلیگرم در لیتر است و هر چه حرارت اضافه شود، اکسیژن محلول تقلیل مییابد. در دمای ۳۵ درجه سانتیگراد اکسیژن محلول به ۷ میلیگرم در لیتر میرسد و در دمای صفر درجه اکسیژن محلول معادل ۱۴ میلیگرم در لیتر است. اکسیژن محلول در آب بهوسیله دستگاه اندازهگیری اکسیژن اندازهگیری میشود.

BOD چیست؟

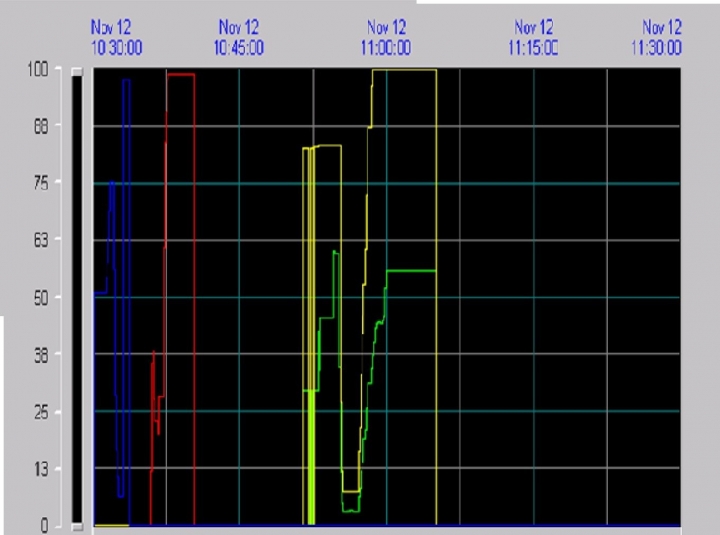

BOD نرخ مصرف اکسیژن در داخل آب توسط ارگانیسمها است. اگر BOD کم باشد آب پاک و فاقد ارگانیسم است یا آنکه ارگانیسمهای داخل آب مرده و نیازی به مصرف اکسیژن ندارند. BOD مقدار اکسیژن لازم برای ثبات بیولوژیکی در آب است. اندازه تأسیسات تصفیه بیولوژیکی خصوصاً میزان هوادهی فاضلاب در حوضچههای هوادهی را میتوان با اندازه BOD محاسبه نمود.

اگر BOD آب ppm 1 باشد، تقریباً آب خالص است. آب با BOD تا ppm 5 نسبتاً خالص فرض میشود و وقتیکه BOD به بیشتر از ppm 5 برسد خلوص آب مورد تردید قرار میگیرد؛ اما اگر مقدار BOD از ppm 20 تجاوز کند سلامت عمومی مورد خطر واقع میشود. آزمایشهای BOD تخمین واقع بینانهای از کیفیت اکسیژنی که وارد به آب شده است را فراهم میسازد.

TOC چیست؟

چون سوختوسوز کربن تولید CO2 مینماید لذا با احتراق کامل یک نمونه میتوان به ارگانیسم.های موجود در فاضلاب پی برد. با سوزاندن نمونه در داخل یک لوله و اندازهگیری CO2 پی به TOC یا مجموع کل کربن آلی پی میبریم.